Prototypen-Test bei innolectric

Von der Entwicklung bis zum Prototypen-Test

Bei innolectric arbeiten wir gemeinsam daran, das Laden der Zukunft für Elektrofahrzeuge zuverlässig, effizient und komfortabel zu gestalten. Wir verfolgen die Entwicklungen der Elektromobilität genau: Welche Anforderungen stellen Fahrzeuge? Welche Normen und Standards setzen sich durch? Welche internationalen Trends prägen den Markt? Auf dieser Basis entwickeln wir unsere Produkte kontinuierlich weiter.

Prototypen im Labor: Der erste Test

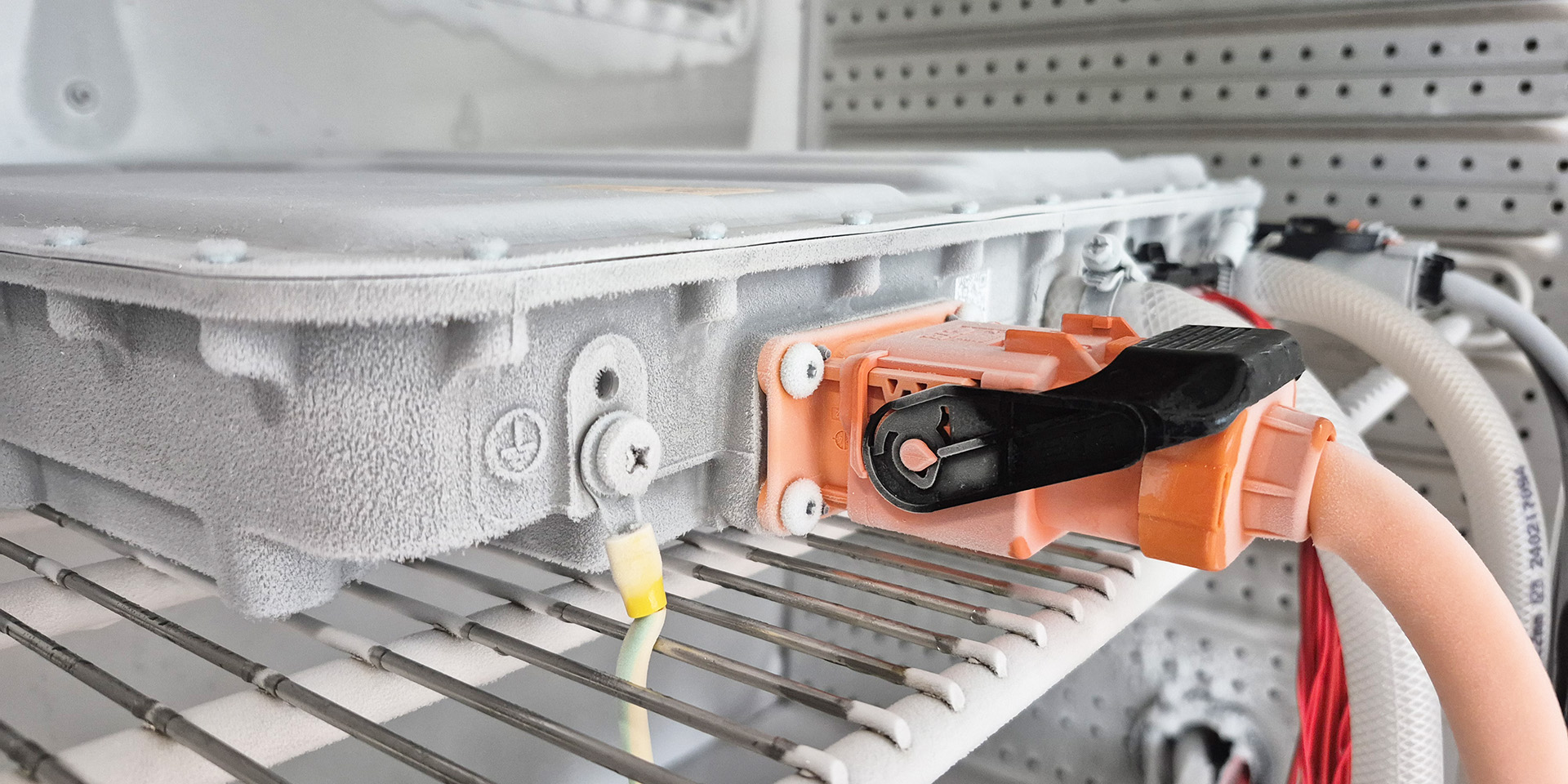

Ein besonders spannender Moment ist erreicht, wenn die ersten Prototypen eines neuen Geräts unser Labor erreichen. Wir prüfen: Funktioniert das Komponentendesign wie geplant? Wie reagiert das Gerät unter realen Umweltbedingungen?

Unsere Testingenieure prüfen nach den Vorgaben der Norm ISO 16750‑4, die die klimatischen Belastungen von Fahrzeugkomponenten beschreibt. Darunter fallen unter anderem:

- Temperaturtests: Überprüfung der Funktionalität bei extremen Temperaturen.

- Temperaturschock-Prüfungen: Simulierung schneller Temperaturwechsel.

- Feuchte-Hitze-Tests: Bewertung der Beständigkeit bei hoher Luftfeuchtigkeit und Temperatur.

- Lagerungstests: Langzeitlagerung unter extremen klimatischen Bedingungen.

Diese Prüfszenarien setzen wir direkt auf unsere Prototypen um. So hat unser CEC 22 kW Onboard Charger als Prototyp alle internen Tests erfolgreich bestehen. Große Hitze bis zu +75°C ebenso wie Kälte bis zu -40°C hielt der On-board Charger von innolectric stand.

Schnelle Optimierung durch enge Zusammenarbeit

Wenn Handlungsbedarf entsteht, arbeiten CAD-, Hardware- und Test-Teams sofort gemeinsam an Lösungen. Dank unserer kompletten Inhouse-Entwicklung können wir Entwicklungszyklen deutlich verkürzen und komplexe Anpassungen in kurzer Zeit umsetzen.

Unsere Testroutinen ermöglichen zudem, kundenindividuelle Muster effizient zu prüfen und finalisieren – für höchste Qualität und Sicherheit unserer Ladegeräte.